Ciclo di funzionamento - Centro Beta - UNREGISTERED VERSION

Menu principale:

Ciclo di funzionamento

Il CONFEZIONAMENTO SOTTOVUOTO ED IN ATMOSFERA PROTETTIVA (MAP).

CONFEZIONAMENTO SOTTOVUOTO ED IN ATMOSFERA PROTETTIVA: MACCHINE A CAMPANA

Come è costruita e come funziona una macchina sottovuoto a campana

Una macchina sottovuoto a campana è costituita essenzialmente da una vasca con coperchio ermetico, una pompa da vuoto, una o più barre di saldatura, un timer, una scheda comando delle funzioni.

La busta (sacchetto) con il prodotto da confezionare è posta nella vasca con il bordo aperto appoggiato sulla barra di saldatura.

Chiudendo il coperchio, la pompa entra in funzione ed estrae l'aria dalla vasca e dalla confezione (in questa fase il gas residuo fa gonfiare parzialmente la busta).

Quando viene raggiunto il grado di vuoto programmato o quando il timer ha raggiunto il tempo programmato, scatta la saldatura. Poi viene reintrodotta l'aria nella vasca.

In tale modo si ristabilisce la pressione atmosferica e la busta appare "schiacciata"

Se una confezione sottovuoto tende a gonfiarsi, anche dopo qualche tempo, ciò può dipendere da vari fattori: saldatura non perfetta, conservazione in condizioni non idonee (temperatura superiore a 4°C), attività vitale di microrganismi anaerobi, che vivono anche in ambiente privo di ossigeno, rilascio di aria e vapori da parte del prodotto se è molto ricco di acqua oppure se si tratta di formaggi duri a pasta dura liscia (fontina, gruviera, …)

Nelle macchine per il confezionamento in atmosfera protettiva (MAP), prima della saldatura vengono immessi nella confezione un gas o una miscela di gas che scacciano l'aria residua e gonfiano la busta. La pressione di iniezione del gas può variare in relazione all'utilizzo, da 1 atmosfera (1 bar) a 500 mbar a

250 mbar, …

Una confezione sottovuoto, quindi, si distingue da una confezione in atmosfera protettiva perché è "schiacciata" (le pareti della busta aderiscono fortemente al prodotto), mentre le confezioni in atmosfera protettiva, in relazione alla pressione programmata del gas, sono più o meno gonfie.

Le macchine sottovuoto possono essere da tavolo oppure carrellate, con una o due vasche, con una o più barre di saldatura.

La vasca e il coperchio devono essere particolarmente robusti perché sono sottoposti a forze elevate.

Il coperchio non si deve deformare quando si fa il vuoto nella campana, perché la deformazione potrebbe rendere meno omogenea la saldatura della confezione.

Se la busta non occupa tutto lo spazio disponibile, la campana può essere riempita con gli appostiti piani in polietilene in dotazione, che hanno la funzione di diminuire il volume libero, cioè la quantità di aria nella

campana, per accelerare i tempi di estrazione.

Le macchine di industriali sono costruite senza vasca, ma con una campana di grandi dimensioni, e il prodotto viene appoggiato su un piano di lavoro piano.

tempi di estrazione

I tempi d'estrazione per ottenere un vuoto ottimale dipendono da diversi fattori:

grado di vuoto che si desidera ottenere

portata della pompa e sua efficienza

dimensioni della vasca

volume libero tra vasca e confezione e all'interno della confezione stessa

tenuta della vasca, del coperchio, dei raccordi

tipo di prodotto da confezionare (poroso, non poroso, umido, secco, solido, liquido,...)

Come vedete, vi sono molte variabili. Per questo motivo, anziché affidarsi a timer da regolare per il tempo utile stimato, è meglio utilizzare macchine dotate di un sistema di controllo della pressione (sensore di vuoto/pressostato) che invia informazioni alla scheda in merito al grado di vuoto raggiunto.

pompe

La pompa usata per estrarre l'aria dalla campana è del tipo rotativo a palette in bagno d'olio. La portata della pompa, espressa in mc/h, è uno dei fattori che determinano i tempi d'aspirazione dalla campana.

La pompa per il vuoto richiede una buona manutenzione, con il cambio periodico dell'olio, da effettuare dopo un periodo variabile da 400 a 2000 h di lavoro, in relazione al prodotto confezionato, oppure una

volta all'anno, e comunque quando l'olio appare scuro, torbido, lattiginoso (emulsione di acqua nell'olio).

Non effettuando per tempo il cambio dell'olio diminuiscono le proprietà lubrificanti e di tenuta dello stesso, e l'efficienza e la durata della pompa vengono compromesse.

coperchio

Una volta effettuato il vuoto nella campana sul coperchio grava un peso notevolissimo, dovuto alla differenza tra pressione esterna e interna.

Sul coperchio di una macchina sottovuoto a campana con vasca 30x40 cm, estratta l'aria, grava un peso pari a 1.596 kg! La pressione può deformare il coperchio e, in casi estremi, sfondarlo!

La deformazione del coperchio comporta anche la deformazione della controbarra di saldatura, quindi

una saldatura non uniforme.

I coperchi montati sulle nostre macchine hanno uno spessore superiore alla media per resistere meglio a tutte le sollecitazioni.

la pulizia della macchina

La pulizia della macchina è facile e veloce.

La carrozzeria e la vasca sono in acciaio inox, con bordi e angoli arrotondati e senza trappole di sporco. Le barre non hanno fili volanti di collegamento per l'alimentazione, e ciò favorisce e rende veloce la pulizia della vasca. Il coperchio è perfettamente liscio.

Per la pulizia possono essere utilizzati i detergenti e i disinfettanti prodotti da case primarie (Lever, Sutter, Henkel, ...). Per il coperchio si raccomanda l'uso d'acqua con detergenti neutri.

Ciclo di funzionamento della macchina confezionatrice sottovuoto

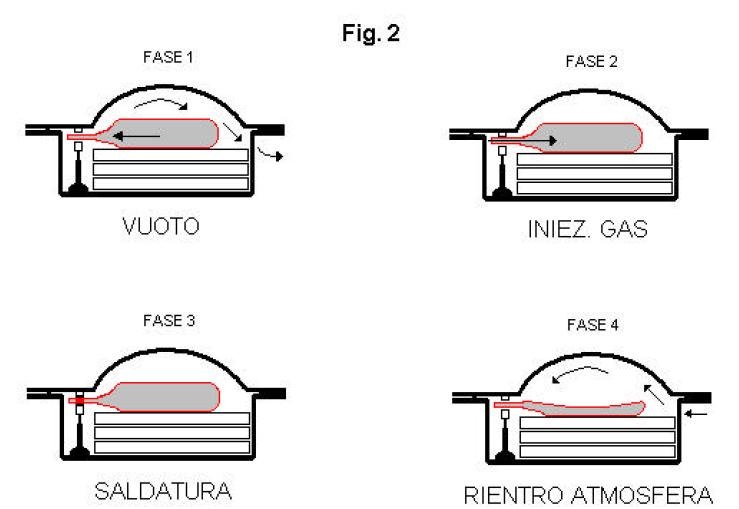

Nel funzionamento della macchina per il confezionamento sottovuoto si possono distinguere 4 fasi che avvengono in successione alla chiusura del coperchio e quindi all'avvio della macchina (vedi figura 2) :

1) Fase di aspirazione: All'avvio del ciclo dell'apparecchiatura la pompa esegue il vuoto togliendo l'aria nella camera e nella busta che contiene l'alimento da confezionare.

2) Fase di iniezione gas (solo per macchine predisposte con dispositivo di iniezione gas): Attraverso un apposito ugello posto in corrispondenza dell'apertura della busta viene immesso un gas inerte (è quindi importante assicurarsi che la busta sia ben infilata nell'ugello posto dietro la barra saldante).

3) Fase di saldatura (viene sigillata la busta contenente l'alimento da confezionare): La barra saldante è costituita da due resistenze : una per il taglio dello sfrido della busta e l'altra per la saldatura a tenuta ermetica.

4) Fase di rientro atmosfera: L'aria rientra nella camera grazie ad una elettrovalvola riportando la pressione atmosferica all'interno della camera al valore di atmosfera esterna (ambiente).